Ю.И.Зуев, «Катера и Яхты», №6-1976г.

Катер с двумя пассажирами на борту развивает скорость 56 км/ч, с пятью — 50 км/ч, уверенно глиссирует даже с восемью. Идет устойчиво, на всех скоростях и при любых нагрузках кренится внутрь циркуляции, разворачивается на 180 градусов буквально «на пятке».

Применены обводы с умеренной килеватостью днища и отгибом скулы. Корпус обшит бакелизированной фанерой.

Поперечная переборка на миделе отделяет салон (габариты 2,0х1,5х1,3 м) от кокпита (1,0х1,5 м). Под настилом кокпита расположен герметичный объем плавучести на 250 л, герметичный носовой отсек выделен форпиковой переборкой на шп. 2. Моторный отсек закрыт жестким звукоизолированным капотом, образующим площадку, удобную для отдыха. Справа на внешней стороне фальшборта расположен воздухозаборник вентиляции моторного отделения. От этого же воздухозаборника проходит отдельный воздуховод к карбюратору.

В кормовой части катера оборудована открытая огражденная поручнем площадка, на которой размещаются четыре стандартных «вихревских» бензобака.

Кокпит закрывается быстросъемным тентом.

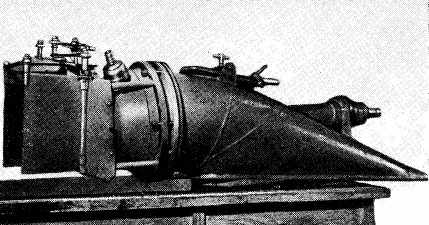

Теперь поподробнее о водометной установке. Выбрал я такой тип движителя без колебаний и очень доволен простотой его эксплуатации и высокой проходимостью катера. При конструировании водомета использовал подшивку «Катеров и яхт». Точнее сказать, пытался обобщить имеющиеся в сборнике материалы на эту тему, а кое-что, в частности, узел рулей и гидрореверса, выполнил без всяких изменений по приведенным эскизам («КЯ» № 11).

Могу теперь сказать, что изготовить водомет удается в условиях простой ремонтной мастерской, где имеются токарный и сверлильный станки, кузнечный горн и сварочный аппарат, но необходимы аккуратность и неторопливость.

Вес водометной установки 26 кг. В качестве основного материала при изготовлении водовода применена нержавеющая сталь. Сначала пришлось сделать деревянный болван — естественно в масштабе 1:1. Хорошо просушенный деревянный брус разметил по теоретическому чертежу водовода, причем его выходную часть — торец — расположил под углом 5о к основной, контуры днищевого водозаборного отверстия разметил прямо на основной плоскости. Затем аккуратно срезал дерево, добиваясь плавных сопряжений — переходов на всем протяжении водовода от наибольшего торцевого сечения к контуру водозаборного отверстия. На готовом болване пробил линию диаметральной плоскости. Затем с помощью картона на одной из половин болвана подобрал оптимальное положение заготовок с учетом последующей выколотки деталей. По полученным картонным шаблонам вырезал из листовой стали заготовки. Выколачивал их молотком (по внутренней стороне) на металлической тумбе или наковальне, периодически примеряя по болвану. По окончании выколотки подогнал детали по стыкам и сварил две отдельные половины водовода. Готовые половины тщательно зачистил изнутри, отшлифовал, а затем сварил вместе по ДП. К полученному водоводу подогнал (прямо по днищу катера) и приварил фланец водозаборного отверстия, а также окантовку смотрового лючка.

Обечайку — кольцо, в котором вращается рабочее колесо, изготовлял отдельно. Прежде чем присоединить обечайку к водоводу, сделал кондуктор, обеспечивающий точность сборки — соосность обечайки и дейдвудного патрубка и исключающий возможность коробления деталей от нагрева и внутренних напряжений при сварке. Кондуктор представлял собой диск, наружный диаметр которого равен внутреннему диаметру обечайки, во внутреннее отверстие диска вставлялся валик, длина которого равна длине гребного вала. Толщина диска кондуктора была сделана больше толщины обечайки с расчетом крепления на ней и торца водовода при сварке.

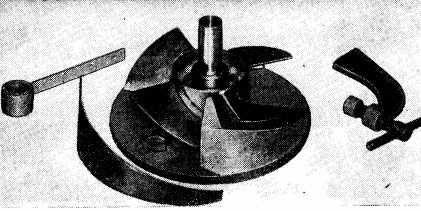

Базовые поверхности кондуктора обрабатывались в станке с одной установки. Последовательно на кондуктор были надеты обечайка, водовод и на конец вала — дейдвудный патрубок. Обечайка была вставлена в транцевый фланец и приварена, после чего приобрела нужную жесткость. Затем она растачивалась начисто вкруговую на токарном станке, были размечены и просверлены отверстия во фланце. Для изготовления рабочего колеса — ротора, имеющего диаметр 225 мм и шаг 260 мм, было изготовлено универсальное приспособление. По шаговому угольнику при помощи траверзы формовалась из густого раствора песка и цемента (в соотношении 1:1) винтовая горка. После частичного схватывания раствора рабочая поверхность ее зачищалась, форме придавались литейные уклоны. После затвердевания получилась литейная модель, по которой в домашней мастерской из алюминиевого расплава была отлита винтовая горка.

Болтами горка крепилась к диску диаметром 300 мм, в центре которого было закреплена вертикально ось с диаметром, соответствующим внутреннему диаметру ступицы ротора. На ось был посажен кронштейн — траверза.

Заготовка лопасти, вырезанная из нержавеющей стали толщиной 5 мм и уже имеющая заданный гидродинамический профиль, закреплялась съемной струбциной, нагревалась и ударом медного полукруглого молотка изгибалась по горке. После этого лопасти шлифовались, покрывались меловым раствором (для защиты поверхностей от капель расплавленного металла) и здесь же на приспособлении приваривались к ступице, надетой на ось. Затем ротор протачивался на станке по наружному диаметру, балансировался и окончательно шлифовался.

Спрямляющий аппарат также изготовлен из нержавеющей стали толщиной 3—5 мм и в той же последовательности, что и ротор, но здесь горка для гибки лопастей имела не винтовую поверхность, а форму заданного радиуса. На специально изготовленную ось была надета ступица спрямляющего аппарата, на фланце размечены места притыкания лопаток. Горка устанавливалась вертикально, поверхности свариваемых деталей покрывались меловым раствором и производилась сварка.

Спрямляющий аппарат сделан съемным. У входных кромок лопаток по наружному диаметру приварено кольцо, с помощью которого аппарат, вставляемый в дюралюминиевое сопло, прочно соединяется с ним. Изготовление съемного аппарата, разумеется, сложнее, чем неразъемного, так как требует тщательной подгонки с учетом необходимого натяга, но зато узел водомета оказывается более доступным для ремонта.

Сопло может быть или изготовлено из нержавеющей стали толщиной 2—3 мм при помощи выколотки и сварки на форме или отлито из дюралюминия. На выходе из сопла необходимо предусмотреть возможность смены колец, с помощью которых подбирается оптимальный режим работы движителя.

В качестве опорных подшипников вала в ступице спрямляющего аппарата проще всего применять обычные шариковые подшипники № 205 с защитой от попадания влаги резинометаллическими сальниками. Смазка подшипника осуществляется через отверстие диаметром 4 мм в лопатке спрямляющего аппарата, имеющей толщину 6 мм. При применении гребного вала со сверлением на всю длину смазка может производиться одновременно с дейдвудными подшипниками (№ 6206).

Для удобства осмотра ротора и спрямляющего аппарата в верхнюю часть свода водовода вмонтирован лючок, уплотняемый резиновой прокладкой и закрепляемый съемной струбциной. В лючок встроена труба из нержавеющей стали диаметром 14 мм, которая подходит к кромке лопасти ротора с зазором 2 мм: с помощью этого эжекционного устройства производится автоматическая откачка воды из корпуса через шланг (краном на шланге можно управлять дистанционно).

Благодаря тому, что в районе установки двигателя киля в ДП нет (подмоторная ниша усилена оклейкой стеклопластиком), двигатель удалось установить очень низко — он почти касается картером обшивки днища. Сливная пробка масла перенесена в угол картера. Линия вала имеет минимально допустимый угол наклона, равный 5°.

Двигатель соединен с водометом коротким 300-миллиметровым карданным валом, который крепится непосредственно к маховику двигателя при помощи переходного фланца.